O型圈模具的圖文設計制作流程詳解

在工業生產中,O型圈作為一種基礎且關鍵的密封元件,其質量直接取決于模具的設計與制作水平。O型圈模具的圖文設計制作是一個系統化、標準化的過程,它融合了理論計算、工程設計和精密加工技術。以下將詳細闡述這一流程的核心環節。

第一階段:需求分析與初步設計

- 明確規格參數:設計伊始,必須精確獲取O型圈的線徑、內徑(或外徑)、材質(如NBR、FKM、硅橡膠等)以及使用工況(壓力、溫度、介質)等關鍵信息。這些是模具設計的根本依據。

- 模具結構選型:根據生產量、精度要求和成本,確定模具結構。常見的有:

- 兩板模(上下開模):結構最簡單,適用于標準規格、大批量生產。分型面通常位于O型圈截面的中心線或最大直徑處。

- 三板模或多板模:結構復雜,適用于帶有復雜飛邊處理要求或需自動脫模的高精度產品。

- 收縮率計算:根據所選橡膠材料的收縮率(通常由材料供應商提供),精確放大模具型腔尺寸。這是確保成品尺寸符合公差要求的關鍵步驟。

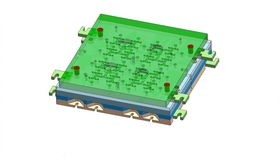

第二階段:圖文設計(CAD工程圖)

這是將概念轉化為可執行圖紙的核心環節,通常使用AutoCAD、UG、Pro/E等專業軟件完成。

- 型腔設計:

- 截面型腔:繪制O型圈的精確截面形狀(一般為圓形)。型腔的尺寸是成品尺寸加上材料收縮補償后的尺寸。型腔表面粗糙度要求極高(通常Ra<0.8μm),需在圖紙中明確標注。

- 分型面設計:科學設計上下模的分型面位置,目標是使飛邊(溢膠)最薄且易于修剪,通常設置在O型圈截面直徑最大處。分型面本身要求平整、密閉。

- 流道與澆口設計:對于多腔模具,需設計合理的流道系統(圓形或梯形截面),確保膠料能同時、等壓、等速地充滿所有型腔。澆口是連接流道與型腔的通道,其位置和尺寸直接影響填充效果和飛邊形成。

- 模具結構設計:

- 模架與模板:設計各模板(上模板、型腔板、下模板等)的厚度、尺寸及導向系統(導柱、導套),確保合模精準與強度足夠。

- 排氣槽設計:在分型面或型腔末端設計微小的排氣槽(深度通常0.01-0.03mm),以便排出型腔內的空氣,防止產品產生缺膠、氣泡等缺陷。

- 頂出與溫控系統:若需,設計頂針或推板機構用于產品脫模。同時規劃加熱/冷卻流道的位置,以控制硫化溫度,保證生產效率與產品均一性。

- 圖紙輸出:生成完整的二維工程圖,包括:

- 模具總裝配圖:展示所有部件的裝配關系。

- 零件圖:為每一塊模板、型芯等零件提供詳細的加工圖紙,標注所有尺寸、公差、形位公差、材料及熱處理要求。

- 線切割路徑圖:對于關鍵的型腔輪廓,通常需要提供用于慢走絲線切割的路徑數據或圖紙。

第三階段:模具制作與檢驗

- 材料準備:根據圖紙要求,選用優質模具鋼(如45#鋼、P20、H13等),并進行初步的粗加工和熱處理(調質),以獲得良好的綜合機械性能。

- 精密加工:

- 型腔加工:這是核心工序。通常采用CNC數控銑削進行粗加工和半精加工,再使用精密慢走絲線切割(WEDM)加工最終型腔輪廓,保證尺寸精度和光潔度。對于高要求模具,型腔表面可能需要進行拋光或電鍍處理。

- 模板加工:使用銑床、磨床等設備加工各模板的平面、導柱孔、螺絲孔等,確保平行度、垂直度和位置精度。

- 組裝與試模:將所有加工合格的零件進行組裝,然后上硫化機進行試模。通過試模樣品,測量其尺寸(特別是截面直徑和內徑)、檢查飛邊情況、觀察是否有缺陷,以驗證模具設計的合理性。

- 修正與交付:根據試模結果,對模具進行微調(如修正排氣槽、調整型腔尺寸等),直至生產出完全合格的O型圈產品。最終模具交付時,應附帶關鍵尺寸的檢驗報告。

圖文設計制作要點

- 精度至上:O型圈模具是精密工裝,設計公差常控制在±0.01mm甚至更高。

- 考慮周全:設計時必須綜合考慮材料特性、硫化工藝和設備條件。

- 圖文清晰:工程圖紙是加工的唯一依據,必須清晰、準確、無歧義,符合機械制圖標準。

一個優質的O型圈模具源于嚴謹細致的圖文設計和精益求精的加工制作。只有將每一個環節都做到位,才能最終穩定、高效地生產出滿足密封要求的O型圈產品。

如若轉載,請注明出處:http://www.szerf.cn/product/52.html

更新時間:2026-01-07 06:14:43